По направляющим рельсам клети загружаются в сушильную камеру с одной стороны и поочередно с интервалом в 12-16 часов выгружаются с противоположной стороны камеры.

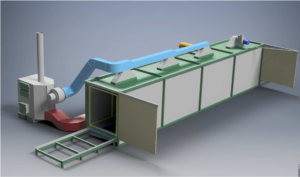

Рис. 1 Схема сушильной камеры проходного типа GRV (проток воздуха снизу вверх)

Каждая клеть с дровами проходит 4 цикла:

- Зона предварительного нагрева отработанным теплоносителем. После прохождения теплоносителя через первую клеть, остывший с повышенной влажностью теплоноситель вытягивается вентилятором наружу. Вентилятором вытяжки управляет частотный регулятор от щит управления. Замещение отработанного теплоносителя производится с помощью клапана продувки

- Вторая зона- сушка наружного слоя древесины. Предварительно нагретая клеть передвигается во вторую зону после 12 часов подогрева, верхний слой древесины прогревается свыше 70-80*С и обдувается воздухом с температурой свыше точки кипения жидкости, более 120*С происходит интенсивное удаление влаги с поверхностных слоев древесины и унос ее за счет циркуляции воздуха.

Рис. 2 – Общий вид сушильной камеры проходного типа, подвода и отвода теплоносителя

Рис. 3 Сушильная камера вид сбоку

3. Третья зона интенсивного прогрева древесины. Поверхностные слои имеют влажность ниже чем внутреннии, проиходит прогрев древесины до сердцевины, влага выходит через микро трещины и выкипает. За счет того что наружные слои древесины высохли они не забирают на испорение и тепло проходит внуть древесины.

4. На четвертой стадии процесс сушки менее интенсивный, прогретая до сердевины древесина постепенно отдает влагу

5.Зона отлежки (на улице под навесом) происходит распределение влаги от внутренних слоев

к наружным абсолютно сухим (сердцевина имеет температуру более высокую чем наружные слоя, как известно влага перемещается от нагретого к холодному участку)

Достижение экономичности работы сушильной камеры

Отработанный влажный воздух (ранее теплоноситель) имеет температуру 80-90*С, для поддержания низкой влажности в сушильной камере требуется замещать воздух внутри камеры на свежий с улицы. Для того чтобы снизить потери при выбросе на улицу отработанного влажного воздуха в конструкции данной сушильной камеры предусмотренна отдача тепла отработанным воздухом на подогрев первой клети, тем самым мы получаем следующий эффект:

- 1. Снижение затрат на топливо;

- Поверхностная несвязанная влага с свежи загруженной древесины вытягивается из сушилки сразу без оборота через теплогенератора вместе с выбросом сырого воздуха через верхний канал на первом этапе сушки

- 3. Пар имеющийся в воздухе (теплоносителе) от 2,3,4 этапов сушки проходя через первую

клеть отдает внутреннею энергию на разогрев поверхностного слоя

- 4. Самая «сырая» часть сушильной камеры находится в первой зоне, остальные зоны менее подвержены коррозии в отличие от сушилок не проходного типа, таким образом ремонту подвергается только ¼ сушильной камеры.

- За счет использования принципа проходного типа для работы сушильной камеры требуется и экономится:

- a. Всего 5 клетей (4 клети в процессе сушки, одна клеть на выгрузке затем загрузки дров)

- Загрузка и выгрузка производится с интервалом в 12 часов (например 6 утра, 6 вечера) по одной клети

- c. Процесс непрерывный, сушильная камера всегда находится в «горячем» состояний, нет энергозатрат на прогрев сушилки перед каждым циклом.

- Все клети проходят через одни и те же зоны нагрева, сушки, выдержки что обеспечивает стабильное качество на выходе древесины

- Каждая клеть подвержена сушки на протяжении 48 часов (зависит от факторов: наружной температуры, влажности и плотности укладки), при этом контроль за процессом с возможностью корректировки процесса происходит каждые 12 часов при выгрузки клети.

Технические характеристики сушильной камеры, производства ООО «Джи Эр Ви Групп»

- Объем сушильной камеры по клетям – 39,7 м3

- Объем одной клети 9,9 м3

- Размеры клети: 2960*1740*1930 (ДхШхВ) Транспортные размеры сушилки:

- Принцип действия – непрервыный

- Интервалы загрузки и выгрузки клетей – 12 часов

- Количество клетей находящихся в сушильной камере – 4 шт.

- Время сушки одной клети – 48 часов (до 72 часов при неблагоприятных условиях) Температура сушки – 130-140*С

- Отвод влажного воздуха – вентилятором вытяжным

- Зоны процесса сушки: 4

- Ворота откатные – 2 шт

- Вентилятор вытяжной 2,2 кВт + частотный регулятор

- Заслонка продувки с электроприводом Вентилятор поддева первой секции 2,2 кВт Масса сушильной камеры 6000 кг.

- Теплогенератор 300-350 (источник горячего воздуха)

- Для нагрева воздуха используется теплогенератор на твердом топливе марки GRV

Рис. 4 Теплогенератор на твердом топливе GRV с автоматической подачей топлива (опилок, щепы)

Для работы на опилках, стружке использована система по принципу «подвижное дно».

Для удаления дымовых газов необходимо подключение к дымоходу диаметром 300 мм, высота не менее 8-10 метров или через подключение к дымососу.

Рис. 5 Автоматическая подача топлива и горелка на опилках, щепе

Технические характеристики теплогенератора

- Мощность номинальная: 300 кВт

- Мощность максимальная 350 кВт

- Вид топлива: пеллеты (гранулы), опилки, шелуха, дрова, уголь Автоматическая подача: пеллеты, опилки, стружка Вентилятор протока воздуха: ВЦ14-46 – 11 кВт, 380В №5

- Температура горячего воздуха на выходе – до 150 *С (ограниченна щитом управления) Горелка – вихревого типа, пиролизная с вентилятором

- Требуемая высота дымохода – не менее 6 метров + дымосос 1,5 кВт

- Усилие поршня – 8000 Н- двойная подача

- Требуемое давление в пневматической системе 5-8 БАР Щит управления – на базе ПР200

- Диаметр подсоединения воздуховода (под заказ) Диаметр дымохода – 300 мм

- Расход сжатого воздуха – 40 л/мин

- Расход топлива при полной мощности (опилки мин. Влажности до 30%) – 60 кг/час

- Масса оборудования – 1850 кг

Рис. 6 Щиту правления на базе контроллера ПР.200 (управления теплогенератором и процессом сушки)

Сроки изготовления 2 месяца

Так же смотрите другие видео на нашем канале посвященные сушки дров:

Часть 1 — сушка обычная (не проходного типа)

Часть 2. Обычная сушильная камера не проходного типа

Часть 3. Сушка дров, процесс топки